Содержание

- Значение систем очистки

- Типы загрязнений, их влияние на производство

- Какие есть способы очистки

- Как выбрать систему под конкретное производство

- Нормативные требования, безопасность

- Управление циклом расходных материалов

- Влияние систем очистки на экологический стандарт

Значение систем очистки

При эксплуатации СОЖ накапливаются металлическая стружка, абразивные микрочастицы, посторонние масла из гидросистем, направляющих, а также биологические загрязнения. Каждый из этих факторов снижает функциональные свойства жидкости, ускоряет её деградацию, приводит к:- ухудшению качества обработки;

- сокращению ресурса режущего инструмента;

- увеличению расходов на техническое обслуживание оборудования.

Типы загрязнений, их влияние на производство

Механические примеси включают стружку, образующуюся при токарной, фрезерной и шлифовальной обработке, а также абразивную пыль, микрочастицы абразивных материалов. Концентрация механических примесей от 0,3% приводит к появлению микрозадиров на поверхности деталей, снижая точность обработки, сокращая ресурс режущего инструмента на 20–30%. Особенно опасна ферромагнитная стружка, образующаяся при обработке стали и чугуна, которая может составлять до 80% всех твердых загрязнений. Она действует как катализатор химико-физической деградации эмульсии, ускоряет распад в 3–5 раз, негативно влияя на стабильность состава.Посторонние масла попадают в рабочую жидкость из направляющих станков, гидравлических систем, из-за случайного смешения разных типов жидкостей. Их концентрация больше 2% разрушает эмульсионную структуру смазки, снижает теплоотводящие свойства, создает благоприятную среду для анаэробного развития бактерий. На поверхности формируется масляная пленка, препятствующая доступу кислорода, что запускает процесс анаэробного разложения с выделением сероводорода, характерным запахом гниющих органических соединений.

Биологические загрязнения развиваются при отклонении pH от нормы 8,5–9,5, накоплении органических компонентов. Бактериальное заражение приводит к снижению pH до 7,0–7,5, провоцирует коррозию металлических деталей и станин, а также может вызвать дерматологические реакции у операторов, контактирующих с жидкостью. Критическим уровнем загрязнения считается микробное число выше 10⁵ КОЕ/мл, при котором смазка подлежит замене или глубокой регенерации.

Какие есть способы очистки

Загрязнённая смазка снижает качество обработки, увеличивает износ инструментов и оборудования, способствует развитию бактериальной среды.Механическая фильтрация

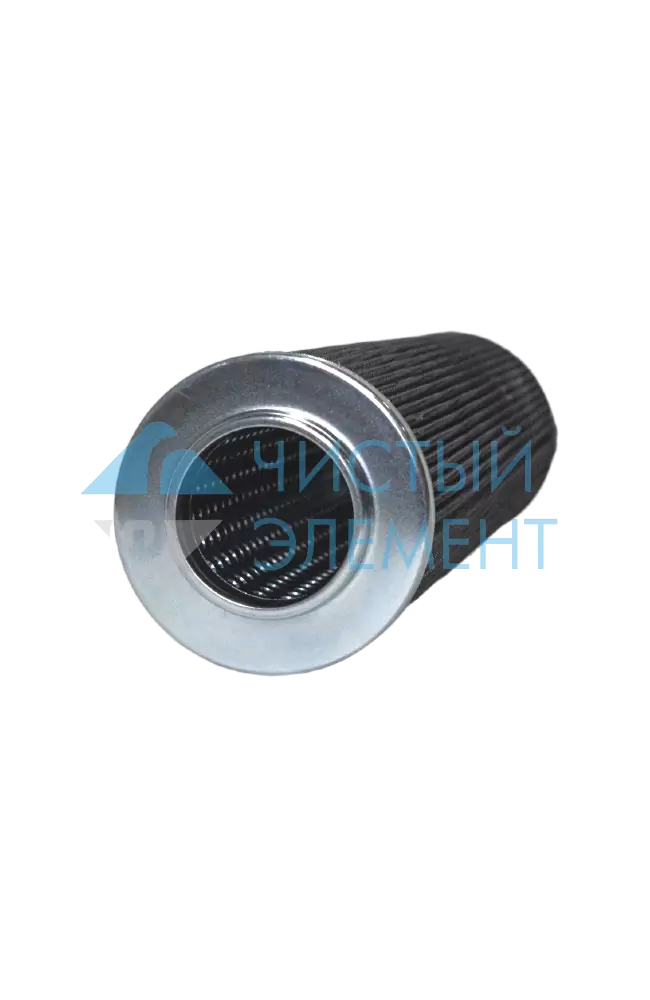

Это базовый способ очистки от твердых частиц. Принцип работы основан на прохождении жидкости через фильтрующий элемент. Фильтры бывают:- сетчатыми;

- картриджными;

- бумажными;

- металлическими, с размером ячеек от нескольких микрон до миллиметров.

Магнитная сепарация

Используется для удаления ферромагнитных частиц, которые формируются при обработке черных металлов. Система включает постоянные или электромагниты, располагающиеся в потоке смазки либо на поверхности фильтрующих элементов.Особенность магнитной сепарации — селективное воздействие на металлические примеси без влияния на неметаллические компоненты. Частицы притягиваются магнитным полем, что предотвращает их попадание в насосы, узлы станков, минимизируя абразивный износ инструментов, оборудования. Современные магнитные фильтры оснащают самоочищающимися элементами или механическими скребками, что позволяет удалять накопившиеся стружки без остановки технологического процесса.

Центрифугирование, гидроциклоны

Это методы очистки, основанные на центробежной силе. СОЖ подается в вращающуюся камеру или гидроциклон, где частицы с большей плотностью отделяются от основной жидкости.Особенность центрифугирования— возможность разделять не только твердые частицы, но и эмульгированные масляные фракции. Гидроциклоны используют вихревое движение потока для концентрации загрязнений в осадке, что позволяет эффективно очищать смазку от микрочастиц размером 1–5 мкм. В промышленной практике центрифуги применяются для глубокого предварительного очищения перед фильтрацией, а гидроциклоны часто интегрируются в

автоматизированные системы рециркуляции.

Ультрафильтрация

Мембранный метод, который позволяет удалять коллоидные, растворенные загрязнения, включая микробиологические примеси. Мембраны с пористостью 0,01–0,1 мкм пропускают жидкость, задерживая мельчайшие частицы, микроэмульсии масел.Особенность ультрафильтрации — в её способности обеспечивать высокую степень очистки без химических реагентов. Этот метод:

- позволяет поддерживать стабильный состав;

- снижает бактериологическую нагрузку;

- продлевает срок службы смазки.

В промышленности ультрафильтрация применяется на предприятиях, где критична чистота жидкости, например при прецизионной обработке металлов, микрообработке, изготовлении высокоточных деталей. Мембранные системы требуют регулярной промывки и контроля давления, чтобы избежать засорения, деградации мембран.

Флотация, коалесценция

Используются для удаления эмульгированных масел, очень мелких частиц, которые не задерживаются механическими или мембранными фильтрами. Флотация основана на насыщении жидкости пузырьками воздуха, которые захватывают масляные капли, поднимают их на поверхность. Коалесценция предполагает объединение мелких капель в более крупные, которые легко отделяются от СОЖ.Особенность этих методов — возможность эффективной очистки жидкости от дисперсных масел и органических загрязнителей, которые образуют стабильные эмульсии.

Как выбрать систему под конкретное производство

Выбор системы очистки требует комплексного подхода, учитывающего физико-химические свойства жидкости, требования к качеству обработки. На практике решение принимается после анализа следующих факторов:- Тип, размер загрязнений. Механическая стружка крупного размера требует установки фильтров грубой очистки, магнитная сепарация эффективна против ферромагнитных частиц, а тонкодисперсные коллоиды, микроэмульсии масел подлежат удалению через центрифугирование, гидроциклоны или мембранные системы.

- Интенсивность производства. На участках с высокой скоростью резания или шлифования СОЖ быстро загрязняется, что делает критически важным использование непрерывных систем очистки с высокой пропускной способностью. Для средних и малых предприятий достаточно периодической фильтрации с механическими фильтрами, магнитной сепарацией.

- Химический состав смазки, температурные режимы. Агрессивные жидкости с высоким содержанием синтетических компонентов могут негативно влиять на мембраны и пластиковые элементы фильтров. Для таких систем подбираются стойкие к химическому воздействию материалы и мембраны из керамики или композитов.

- Срок службы, повторное использование. Системы, включающие ультрафильтрацию и коалесценцию, позволяют продлевать эксплуатацию жидкости до нескольких месяцев, снижая расход, уменьшая производственные затраты.

- Экономическая целесообразность. При подборе системы учитываются не только стоимость оборудования, но и эксплуатационные расходы: замена фильтров, промывка мембран, расход реагентов, потребление электроэнергии.

Нормативные требования, безопасность

Современное производство требует не только эффективности, но и строгого соблюдения норм безопасности, санитарных требований, которые регулируют состав и качество СОЖ, а также безопасное обращение с ней.СОЖ должна содержать допустимый уровень микроорганизмов, чтобы предотвращать развитие грибка, бактерий, спор, которые могут вызывать заболевания кожи, дыхательных путей или аллергические реакции у персонала.

Высококонцентрированные масла в СОЖ создают потенциальный риск возгорания при перегреве, искрообразовании или контакте с горячими поверхностями. Системы очистки должны включать контроль температуры, давление и своевременную отводку загрязненной жидкости, что снижает вероятность аварий.

Управление циклом расходных материалов

Эффективность системы очистки СОЖ зависит от грамотного управления расходными материалами — фильтрами, мембранами, реагентами, химическими добавками:- Контроль ресурса фильтров, мембран. Засорение фильтров приводит к снижению давления, ухудшению качества очистки. Системы автоматического мониторинга давления позволяют своевременно выявлять необходимость замены или промывки элементов.

- Анализ состава СОЖ. Регулярное измерение кислотности, содержания масел, микрочастиц позволяет корректировать циклы очистки, минимизируя потери СОЖ и реагентов.

Влияние систем очистки на экологический стандарт

Комплексные системы очистки СОЖ влияют на экологическую безопасность производства и соблюдение международных, локальных стандартов.Повторное использование очищенной СОЖ сокращает объем утилизируемой жидкости и фильтров, что снижает нагрузку на отходоутилизацию. Методы коалесценции, флотации и мембранной фильтрации позволяют минимизировать добавление агрессивных реагентов, предотвращают накопление нефтепродуктов в сточных водах.

Эффективные системы очистки СОЖ создают замкнутый цикл использования жидкости, повышают ресурс оборудования, уменьшают выбросы вредных веществ, способствуют устойчивому, безопасному производству.